Índice de conteúdos

Índice de conteúdos- 4 desafios na implementação de gestão de estoques em 8 empresas de varejo de materiais para construção

- Introdução

- Desafio 1: Criação de um processo de gestão da localização geográfica dos produtos

- Desafio 2: Distribuição geográfica correta dos produtos

- Desafio 3: Adoção de planogramas para orientar o posicionamento nas gôndolas

- Desafio 4 – Modificação da dinâmica de reabastecimento

- O próximo desafio: a automação dos processos

por: Prof. Marcel Oda

Introdução

O varejo de materiais para construção civil vem evoluindo nos últimos anos. Configuradas anteriormente como simples depósitos, área reduzida de vendas, com atendimento através de balconistas, tendo um mix menor, hoje estão migrando para o modelo de autosserviço, com áreas maiores, sortimento muito mais amplo e, por consequência, com maior complexidade na sua gestão.

Existem atualmente grandes redes de Home Centers que possuem dezenas de lojas, algumas delas com mais de 10.000 m2 de área de vendas e cerca de 100.000 itens disponíveis, vendidos através do modelo combinado de autosserviço e venda assistida. Com o crescimento deste mercado, empresas menores vêm adotando o mesmo modelo.

Porém, apesar da complexidade ampliada, poucas empresas adotam uma nova maneira de gerenciar seus estoques, mantendo ainda o modelo da época em que o sortimento e os volumes eram menores e o mercado menos dinâmico. Com isso, sofrem simultaneamente com o excesso e a falta de estoques.

No estudo publicado em dezembro de 2018 pela consultoria Deloitte[i], intitulado Varejo em Transformação, percebe-se a importância da gestão dos estoques na estratégia do varejo. Nesta pesquisa, onde 11% dos varejistas participantes são oriundos do segmento de comércio de materiais para construção, mapearam-se os pontos mais importantes na preferência da jornada do consumidor. Dentre os pontos relacionados aos estoques, 72% dos varejistas acreditam que o consumidor deseja maior variedade de produtos e 67% maior disponibilidade de estoques.

Esse artigo mostra os resultados da aplicação de metodologias e ferramentas necessárias para a melhoria da performance dos estoques no varejo de materiais de construção em 8 empresas varejistas de materiais de construção que possuem, conjuntamente 26 lojas, conforme tabela 1.

| Tipo | Faturamento Mensal | Nº de Empresas | Nº de Lojas |

| Rede Média | R$ 15M | 01 | 15 |

| Rede Pequena | R$ 2M | 02 | 06 |

| Loja única | >R$ 2M | 05 | 05 |

| Totais | – | 08 | 26 |

Tabela 1 – Perfil das lojas estudadas – Fonte: Autor

Todas as lojas inseridas neste estudo possuem um sistema de gestão informatizado – ERP – onde os movimentos de compra, venda e saldo em estoque são registrados e, conceitualmente, permitiriam uma gestão e operação controlados sistêmicamente.

Apesar de possuírem um sistema, em todos os casos o mesmo não é plenamente utilizado na gestão dos estoques. Uma das causas observadas é o baixo nível de conhecimento dos gestores e operadores sobre esta área e uma abordagem muito simplista para tomada de decisões.

Analisando os sistemas disponíveis, constatamos nos mesmos a mesma abordagem para gestão e operação de compras, vendas e controle dos estoques. Todos oferecem operação segura, baseados nos documentos de entrada e saída e registro de todas as etapas transacionais.

Porém, ao buscar funcionalidades mais voltadas para análise e para melhoria do desempenho, foram identificadas mais dificuldades. Poucas funcionalidades avançadas foram encontradas. A maioria dos softwares oferece análise baseadas em médias, com decisões de períodos configurada de forma genérica e decidida pelo usuário, com apenas a classificação ABC (por valores consumidos no período) disponível.

Não são utilizadas outras formas de classificação, modelos de previsão alternativos, controle geográfico do estoque, parametrização de estoques pulmão e de segurança, controle mais preciso do lead time de reposição e alternativas que poderiam facilitar a gestão de estoque em um cenário tão complexo.

Um ambiente com milhares de itens, posicionados em estruturas físicas cada vez maiores, com uma dinâmica de suprimentos composta por centenas de fornecedores exigiria justamente o contrário.

Este contexto gera um cenário paradoxal, onde se encontra simultaneamente, rupturas e excessos de estoques. Claro que isso impacta no resultado dos negócios, que seja pela insatisfação dos clientes ao se deparar com as faltas, quer seja pelo aumento da necessidade de capital de giro empenhado no estoque em excesso.

Quando se tem impactos diretos no desempenho financeiro e na imagem da empresa perante seus clientes, as empresas são obrigadas a desenvolverem novas metodologias para gerir e integrar todos os seus processos dentro da cadeia de suprimentos[ii].

Além disso, o sucesso de um negócio depende do nível de serviço entregue aos clientes da empresa. A percepção de valor recebido pelo cliente é formada pela combinação de quatro elementos que devem ser entregues: qualidade, serviço, custo e tempo[iii].

Para que estes objetivos sejam alcançados, simultaneamente, ou seja, ao mesmo tempo obter o mínimo de custos e o máximo de valor, é necessário que se apliquem metodologias que ofereçam esta possibilidade.

Com o aumento das exigências para atendimento das necessidades de seus clientes, o setor do comércio precisa adequar suas operações a esta realidade. Como exemplo de abordagens já aplicadas nos setores industriais e que podem ser adaptadas ao setor de comércio, está o Lean Retailing ou Varejo Enxuto, cujo objetivo é “diminuir o desperdício de tempo e de material para aumentar a rentabilidade da operação de venda ao consumidor”[iv].

Com base neste contexto e necessidades identificadas, foram implementadas iniciativas para construção de uma nova forma de gestão no varejo de materiais para construção. Essas iniciativas, por sua vez, foram resumidas em 4 desafios. As diretrizes adotadas para tratar esses desafios envolveram:

- Gestão da localização física dos produtos na armazenagem e na área de vendas;

- Definição mais precisa dos ciclos de reposição e reabastecimento dos produtos, com determinação do lead time de cada produto e a introdução de metodologias de reposição e calendários de compra;

- Classificação de produtos e fornecedores de formas alternativas à metodologia ABC utilizada como padrão;

- Análise estatística e gráficas do desempenho de vendas, compras e estoque médio mais profundas e consolidadas;

- Segregação dos níveis de estoque de ciclo, pulmão e de segurança.

O resultado da adoção dessas iniciativas foi a melhora do nível de serviço oferecido aos clientes e simultaneamente, a redução do capital financeiro empregado nos estoques.

Desafio 1: Criação de um processo de gestão da localização geográfica dos produtos

Uma das dificuldades identificadas nas empresas estudadas foi a ausência do controle sistêmico da localização dos produtos. Os ERPs das mesmas apenas controlavam o saldo ou forneciam a alternativa de um único local padrão por produto.

Esta alternativa não adere a realidade varejista, onde os produtos precisam estar nas áreas de vendas e de estoque de forma distinta, sendo repostos conforme a demanda. A ausência do controle de localização obriga as lojas a manter um estoque maior que o necessário, pois o processo de reposição é dificultado e manual.

Assim, para melhorar este ponto, para gestão da localização dos produtos no armazém, optou-se pela criação de kanbans de estoque, que identificariam onde cada produto estaria localizado. Como as posições eram muitas, mais de 800, a confecção de quadros seria inviável. Desenvolveu-se então, uma ficha com um código de barras, que facilitaria a inclusão e baixa dos produtos.

Para controle dos kanbans, foi criado um sistema interno, onde as movimentações de entrada e saída são registradas. O número do kanban é a chave de controle, que consolida o material a sua posição física. O mesmo também facilita o controle visual do estoque, pois o cartão acompanha o lote do produto por todo o seu ciclo de vida, sendo descartado apenas ao final do saldo do produto.

A inclusão de códigos de barras facilitou o controle dos inventários também. Com a associação dos produtos nos cartões codificados, eliminaram-se atividades desnecessárias, como anotações, digitações e procura para realização de contagens. Tudo passou a ser feito com a leitura dos códigos.

Com isso, a empresa conseguiu gerenciar melhor seu espaço físico, localizar e rastrear rapidamente seus produtos, diminuindo o tempo de reposição aumentando a confiabilidade, a produtividade e reduzindo sua necessidade de espaço físico, ativos e funcionários alocados na operação.

Desafio 2: Distribuição geográfica correta dos produtos

As melhorias no processo não se restringiram às atividades ligadas a armazenagem. Excessos e rupturas de estoque na área de vendas, ocasionados pela má distribuição dos produtos nas gôndolas também foram identificados.

Neste caso, analisou-se o desempenho de vendedores e de produtos, utilizando-se a base de dados gerada pelo sistema do cliente, onde se indexou o local de exposição dos produtos.

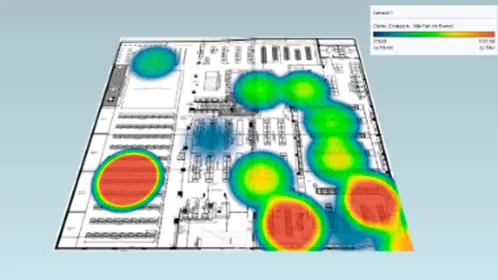

Em uma primeira análise, considerou-se o desempenho das vendas, por local, cliente, tipo de produto e vendedor, na dimensão da sua ocorrência na linha do tempo. Isso possibilitou a visualização da área percorrida por tipo de venda, bem como o desempenho da equipe, conforme exemplifica a figura 1:

Esse estudo também possibilitou a análise de onde ocorrem as vendas, com a criação de um mapa de calor, com base nos dados históricos das vendas, que se apresenta a seguir na figura 2:

Com isso, foi possível a alteração do layout da loja, categorizando a exposição de acordo com a ocorrência de valor ao cliente. Isso reduziu o deslocamento de clientes e vendedores, auxiliando ainda na escolha de produtos coordenados.

O desempenho passou a ser controlado com maior precisão, com a elaboração de análises mais estruturadas e a utilização de recursos visuais. Como o volume de dados é grande e diariamente modificado, optou-se pela utilização de cockpits visuais, conforme figura 3:

Desafio 3: Adoção de planogramas para orientar o posicionamento nas gôndolas

A terceira ação relacionada à geolocalização dos produtos foi a adoção de planogramas sistematicamente controlados. Nas lojas estudadas, a exposição de produtos era feita de forma aleatória, baseada na chegada de produtos e no espaço disponível na data.

A única classificação utilizada era de qual fornecedor ou família pertencia o item, e quando chegava um produto relacionado aos mesmos, colocava-se o que cabia e se guardava o saldo remanescente sobre as gôndolas ou no depósito da loja.

Como consequências negativas desta metodologia, identificaram-se a incidência de materiais comprados não expostos, quantidades em desacordo com o desempenho de vendas, dificuldade de reposição e ausência de controle de inventário dos produtos.

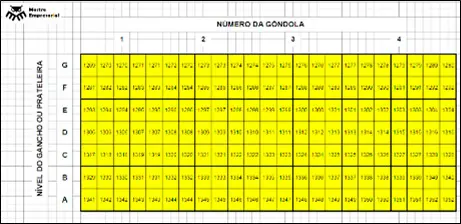

Para modificar esta situação, realizou-se uma análise que confrontou o desempenho de cada produto com o espaço físico que ocupava. Consideraram-se também nesta análise, os ciclos de reabastecimento e reposição dos produtos e a disponibilidade de espaço para exposição.

Com isso, além da redefinição do número de itens e da quantidade de produtos por item, construiu-se o controle sistemático do planograma, com a localização física definida por item e a automação do processo de indicação da necessidade de reposição. A introdução de novos produtos também passou a ser subordinada à disponibilidade de espaço físico para exposição.

A localização dos produtos foi mapeada e formalizada através de planogramas construídos por gôndola, conforme figura 4:

Já a necessidade de reposição foi controlada através da determinação de mínimos e máximos da exposição e do controle de saldos por total. As reposições passaram a ser realizadas somente se o produto foi vendido, com a informação coletada diretamente no sistema de checkout.

Como resultado empresarial destas ações, as equipes de vendas e de reposição foram redimensionadas, pois se tornaram mais produtivas, e o valor e volume de vendas aumentou, com a escolha e combinação de produtos, gerando aumento da percepção de valor pelo cliente.

Desafio 4 – Modificação da dinâmica de reabastecimento

Além da gestão do espaço físico, outro aspecto trabalhado nas empresas estudadas foi a dinâmica de compras e reabastecimento de produtos. Foi identificado no contexto inicial, grande dificuldade de definição da quantidade e frequência da reposição dos produtos.

Analisando as possíveis causas deste problema, foram detectados os seguintes pontos:

- Metodologias generalistas, não considerando aspectos específicos de fornecedores ou produtos, utilizando-se apenas a classificação ABC como critério de diferenciação;

- Ciclo de reposição determinado empiricamente, cadastrado por fornecedor, controlado e executado de maneira imprecisa;

- Falta de parâmetros para configuração correta dos modelos de reposição de estoques;

- Não consideração de restrições e diferenciações de capacidade dos fornecedores e de suas políticas de planejamento da produção e manutenção de itens em estoque.

Como resultado deste cenário, as empresas não conseguiam um equilíbrio entre a disponibilidade e o valor empenhado nos seus estoques. Para exemplificar esta distorção, verificaram-se a incidência de produtos com dinâmica de estoques e reposição em desalinhamento com a sua demanda.

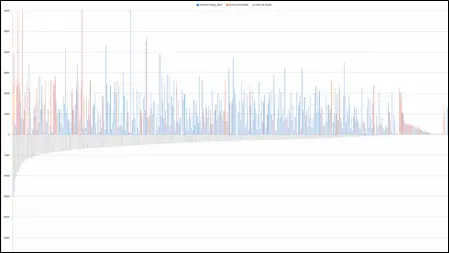

Na análise realizada, apresentada na figura 5, as linhas azuis representam o nível de estoque, as laranjas a reposição e as cinzas as vendas em determinado período. A diferença de tamanho das linhas significa o gap entre entradas, saídas e saldo em estoque. Os espaços vazios significam rupturas, se estiverem na sequência de cor azul ou sem demanda no período, se pertencerem a sequência cinza. Como a análise está classificada por ordem de demanda, da maior para a menor, os produtos sem demanda encontram-se na parte inferior direita do gráfico.

Para modificação deste contexto, seria necessário a minimização dos fatores identificados como possíveis causas do desequilíbrio dos estoques. Assim, uma série de ações foi tomada, modificando o processo de reposição dos estoques.

Em primeiro lugar, uma nova combinação de critérios de classificação passou a ser considerada para classificar os itens e fornecedores, incorporando-se o modelo de classificação ABC[v]. De acordo com os dados disponibilizados, adotaram-se parâmetros relativos aos fornecedores, tempo de ciclo e se passou a considerar na classificação de produtos critérios, como pouca ou nenhuma movimentação, descontinuidade ou dificuldade de produção pelo fornecedor, venda por encomenda e data de introdução recente.

O modelo de reposição adotado também foi aperfeiçoado, com a inclusão de metodologia baseada em reação à demanda para reabastecimento dos estoques. No novo modelo, após a revisão do lead time de entrega por item, análise dos desvios de compras e vendas e estudos sobre a capacidade operacional de fornecimento pelos fabricantes e de recebimento de produtos.

Assim, determinaram-se os níveis máximos de cada item por fornecedor e produto e sua frequência de reposição, com visibilidade de duas previsões de entrega.

Foram selecionados fornecedores potenciais e determinados os calendários de compra para cada um. A rotina de análise leva em conta dois ciclos e, com base na demanda prevista, determina os itens a serem repostos, calculando o nível máximo determinado pela diferença entre o nível máximo de estoque do item e o estoque atual.

A forma genérica e única de como era visto o estoque de cada item, passou por mudanças, sendo classificado em três faixas, método adaptado do proposto por Smaley[vi] e Martichenko e von Grabe[vii]:

- Estoque de Ciclo – Baseado para atendimento normal da demanda;

- Estoque Pulmão – Absorção dos desvios padrão de demanda e lead time dos fornecedores; e

- Estoque de Segurança ou Planograma – Necessário para exposição mínima ou para absorção de cenários de grande incerteza ou variação.

A metodologia de reação à demanda tem um grande potencial de trazer benefícios para as empresas. Conforme o estudo da consultoria KPMG[viii] denominado Demand-driven supply chain 2.0 [2], operações orientadas pela demanda tem o potencial de aumentar as vendas em 4%, reduzir os custos operacionais em 10% e os estoques em 30%.

Nos casos estudados, em todas as empresas o crescimento de vendas se consolidou acima do crescimento médio do mercado em que estão inseridas, fato diretamente relacionado ao aumento de itens disponíveis possibilitado pela nova metodologia.

Os níveis de estoque acima do somatório das três faixas citadas, considerado como um estoque desnecessário ou “morto”, estão gradativamente se reduzindo, possibilitando um investimento melhor no portfólio e um retorno mais rápido do capital aplicado no negócio.

O próximo desafio: a automação dos processos

O uso de metodologias de gestão de estoques em empresas varejistas de materiais para construção nas 8 empresas em que foram utilizadas trouxe melhorias operacionais, aumento das vendas e da satisfação dos clientes e reduções de custo.

Muitas oportunidades de melhoria ainda podem ser exploradas, já que a maioria das soluções foi executada de forma pontual e manual, sem um processo automatizado.

Como todas as empresas estudadas possuem ERP e banco de dados, a inclusão de módulos específicos ou aplicativos de gestão da demanda, da armazenagem, de compras e dos estoques agilizariam e potencializariam os já bons resultados obtidos.

Nesse sentido, a adoção de ferramentas de planejamento de demanda, que utilizam técnicas estatísticas mais sofisticadas, pode trazer ainda mais acuracidade e previsibilidade à empresa. E, a partir de melhores previsões, a gestão do estoque pode ser ainda mais assertiva, por meio da determinação de políticas diferenciadas de acordo com o tipo de comportamento de cada item do portfólio de produtos.

Resumindo, a amostra de empresas onde essas metodologias foram implementadas demonstram que resultados significativos advêm da adoção contínua de novos modelos, novos métodos e novas ferramentas. Muitos desses resultados são originados a partir de uma melhor gestão do espaço físico. É imprescindível, no entanto, continuar a olhar para frente, dando especial atenção ao planejamento, pois a inteligência embutida nesse processo permite antecipar tendências e amplificar as vantagens competitivas.

[i] DELOITTE TOUCHE TOHMATSU. Pesquisa Varejo em transformação: estratégias, práticas e expectativas. 2018. Disponível em https://www2.deloitte.com/br/pt/pages/consumer-business/articles/pesquisa-varejo.html. Acesso em 25/05/2019.

[ii] BOWERSOX, Donald J.; CLOSS, David J.; COOPER, M. Bixby. Gestão Logística da Cadeia de Suprimentos. Porto Alegre: Bookman, 2006.

[iii] CRISTOPHER, Martin. Logística e Gerenciamento da Cadeia de Suprimentos: criando redes que agregam valor. 2ª ed. São Paulo: Cengage Learning, 2011.

[iv] PARENTE, Juracy; BARKI, Edgard. Varejo no Brasil: gestão e estratégia. 2ª ed. São Paulo: Atlas, 2014.

[v] GASNIER, Daniel. Manual SIO para a otimização de atendimentos e estoques: Corpo de conhecimento da gestão dos estoques. Maringá: MEG, 2016.

[vi] SMALEY, Art. Criando o sistema puxado nivelado: um guia para aperfeiçoamento de sistemas lean de produção, voltado para profissionais de planejamento, operações, controle e engenharia. São Paulo: Lean Institute Brasil, 2005.

[vii] MARTICHENKO, Robert; von GRABE, Kevin. Construindo o fluxo de atendimento Lean: repensando sua cadeia de suprimentos e logística para maximizar valor com custo total mínimo. São Paulo: Lean Institute Brasil, 2011.

[viii] KPMG INTERNATIONAL COOPERATIVE. Demand-driven supply chain 2.0. 2016. Disponível em: https://assets.kpmg/content/dam/kpmg/pdf/2016/05/demand-driven-supply-chain.pdf. Acesso em 25/05/2019