Într-o lume zguduită de provocări necruțătoare, industria de producție a fost în prima linie a perturbărilor. Costurile în creștere ale materiilor prime, prețurile în creștere ale energiei, ratele fluctuante ale dobânzilor și o multitudine de dureri de cap legate de lanțul de aprovizionare au împins producătorii la limită.

Chiar dacă am avut parte de un oarecare răgaz din partea acestor forțe ale pieței, peisajul rămâne incert. Economia este o bestie imprevizibilă, capabilă să ne surprindă cu evenimente neprevăzute și cu consecințele lor în cascadă. Cine ar fi putut prevedea impactul seismic al pandemiei sau valurile geopolitice cauzate de invazia rusă în Ucraina? În această lume în continuă schimbare, următorul eveniment global major ar putea fi la pândă chiar după colț.

Companiile producătoare, foarte conștiente de aceste riscuri, și-au evaluat cu sârguință strategiile pentru a rezista furtunii. Într-un studiu recent realizat de KPMG, care s-a concentrat asupra producătorilor de bunuri de consum, directorii de la nivel înalt și-au exprimat clar și răspicat îngrijorările. Pentru a reduce riscurile și a-și asigura un avantaj competitiv în fața acestei incertitudini, companiile producătoare trebuie să-și revoluționeze operațiunile pentru a aborda aspecte precum:

Inflația în creștere

Într-o epocă în care prețurile par să sfideze gravitația, producătorii se confruntă cu o provocare formidabilă: costul în creștere al materiilor prime. În consecință, aceste întreprinderi se află acum la răscruce, fiind obligate să ia decizii dificile pentru a-și proteja rezultatele.

Pe măsură ce marjele de profit se diminuează în fața costurilor în creștere, producătorii se află în fața unei enigme. Ar trebui să cedeze în fața presiunilor și să accepte o rentabilitate scăzută? Sau ar trebui să transfere povara către clienții lor valoroși, riscând loialitatea acestora?

Impactul acestor creșteri de costuri se răsfrânge asupra tuturor industriilor. Cu toate acestea, în sectorul agroalimentar, toată lumea resimte această presiune. Potrivit Food Manufacturer, costurile totale ale inputurilor pentru producătorii de alimente au crescut cu 16,3% în primele patru luni ale anului 2023, comparativ cu anul precedent. Povestea pentru consumatori este la fel de sumbră.

În Regatul Unit, prețurile au crescut vertiginos cu 19,1% într-un singur an. Consumatorii spanioli au fost și ei afectați, cu o creștere de 17,7% față de anul precedent.

Astfel de statistici uluitoare ne reamintesc cu claritate consecințele profunde ale fluctuațiilor de preț, care se extind mult dincolo de sala de ședințe și ajung până în casele persoanelor fizice.

Prețurile la energie în creștere vertiginoasă

Războiul din Ucraina a avut un impact seismic asupra întreprinderilor din întreaga lume. Creșterea prețurilor la energie care a urmat a trimis unde de șoc în toate țările europene, prezentând o provocare fără precedent care a pus la încercare curajul producătorilor de pretutindeni.

Pentru industriile care depind în mare măsură de electricitate, cum ar fi sectorul de producție a oțelului, situația a devenit un joc cumplit de supraviețuire. Creșterea bruscă a costurilor energiei a dat o lovitură paralizantă marjelor de profit, obligând unele fabrici să se confrunte cu o decizie agonizantă: să își închidă temporar porțile sau să suporte profiturile în scădere.

Întreruperi ale lanțului de aprovizionare

Un alt “clasic” care a dat bătăi de cap tuturor companiilor din lanțul de aprovizionare în ultimii ani este reprezentat de întreruperile continue, devenind o bătaie de cap continuă pentru multe întreprinderi.

Potrivit unui studiu KPMG, 33% dintre directori și-au diversificat deja baza de aprovizionare pentru a reduce riscurile, iar alți 27% intenționează să facă acest lucru în curând.

Lipsa de lucrători calificați

Lipsa de personal calificat răsună ca un ecou nedorit în departamentele de resurse umane din producție. După cum se subliniază într-un studiu recent al Randstad, până în 2030, un număr impresionant de opt milioane de roluri din industria prelucrătoare vor rămâne neocupate, pur și simplu din cauza lipsei de lucrători calificați.

Dar asta nu este tot – producătorii trebuie să navigheze printr-un labirint perfid de provocări. Concurența acerbă se profilează amenințător, în timp ce clienții, înarmați cu așteptări sporite, nu cer nimic altceva decât excelență. Pentru mulți dintre ei, supraviețuirea depinde de un exercițiu de echilibru delicat: menținerea unor standarde de calitate de nezdruncinat, asigurând în același timp cu fermitate valoarea pentru clienți în fața presiunilor inflaționiste necruțătoare.

Îndreptarea către excelența operațională în companiile de producție

Complexitatea operațiunilor de logistică din cadrul companiilor producătoare le diferențiază de alți actori din lanțul de aprovizionare, cum ar fi distribuitorii și comercianții cu amănuntul. Elemente precum listele de materiale (BOM), planurile generale de producție (MPS) și planificarea materialelor (MRP) sunt unice în domeniul producției. Este esențial să recunoaștem că societățile de producție nu numai că gestionează cererea de produse finite, dar se ocupă și de complexități suplimentare, inclusiv de produse semifinite și materii prime.

În acest articol, analizăm modul în care producătorii pot prelua controlul asupra lanțului de aprovizionare, gestionând în același timp acești factori complicați. De-a lungul acestui articol, vom explora unele dintre strategiile inovatoare și tehnologiile transformatoare care revoluționează industria. De la optimizarea lanțului de aprovizionare și implementarea automatizării până la luarea de decizii bazate pe date și adoptarea principiilor de fabricație agilă, vom descoperi elementele fundamentale care deschid calea pentru un succes susținut în ceea ce privește excelența operațională.

Desenarea structurii logistice: proiectul în întreprinderile de producție

Înainte de a porni orice inițiativă de îmbunătățire, este esențial să creați planuri logistice cuprinzătoare care să reprezinte cu exactitate structura unică a companiei dumneavoastră. Aceste schițe servesc drept reprezentare vizuală a proceselor dumneavoastră logistice și vor varia în funcție de specificul lor pentru fiecare organizație.

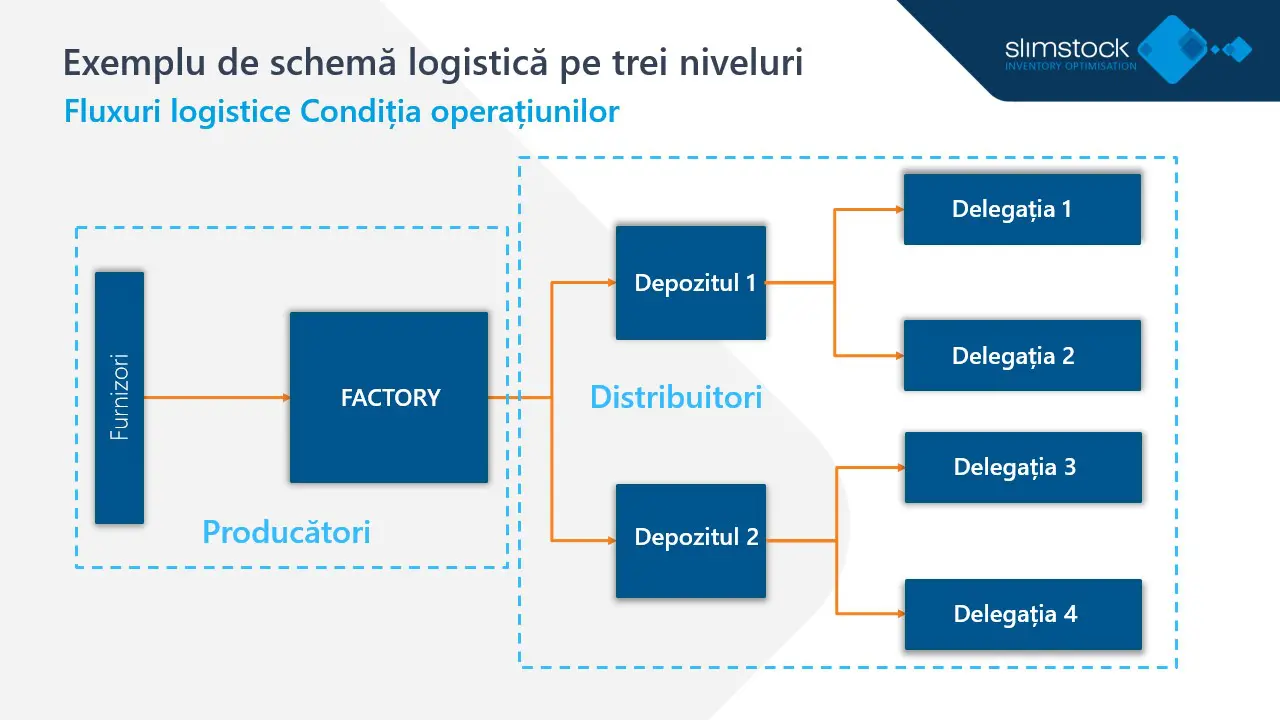

Atunci când se elaborează aceste planuri, este important să se facă distincția între două tipuri de fluxuri: fluxul logistic, care descrie direcția pe care o urmează bunurile în cadrul lanțului de aprovizionare, și fluxul cererii, care trasează modelele de cerințe ale clienților. Pentru a ilustra, să luăm exemplul unei companii producătoare care își distribuie produsele către angrosiști, care apoi le distribuie mai departe către alți distribuitori sau comercianți cu amănuntul.

Aceste planuri oferă o înțelegere clară a fluxurilor complicate din cadrul lanțului dumneavoastră de aprovizionare. Ele servesc drept punct de referință valoros pentru optimizarea proceselor, identificarea blocajelor și implementarea de îmbunătățiri specifice.

În acest caz, vedem cum fluxul de bunuri începe de la furnizori, care livrează materiile prime producătorului. Acesta le transformă în produse finite care sunt apoi distribuite în întreaga rețea logistică.

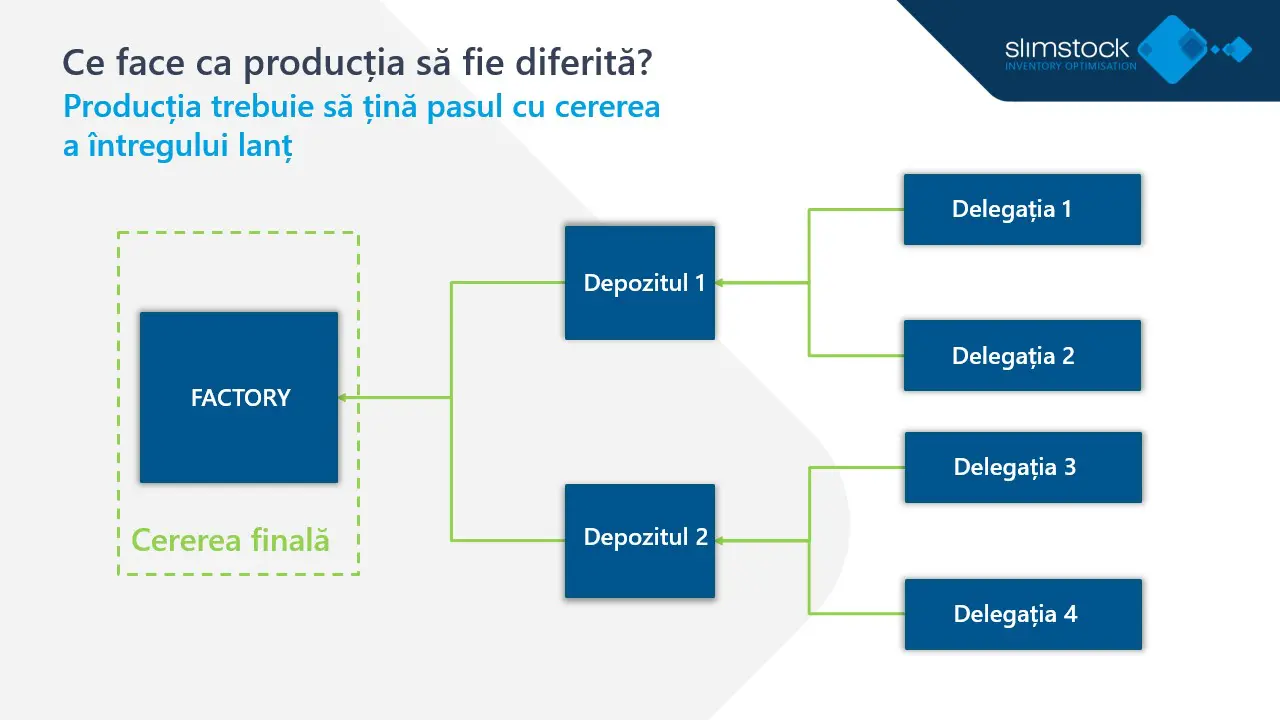

Fluxurile de cerere circulă, de asemenea, prin aceeași rețea, dar în sens invers. Tocmai aici găsim una dintre principalele diferențe între companiile producătoare și restul verigilor din lanțul de aprovizionare. Consumul, începând cu consumatorul final și trecând prin retailer și distribuitor, este cel care sfârșește prin a influența cantitățile care trebuie fabricate în centrele de producție.

Straturi de complexitate în producție

Companiile de producție se disting de comercianții cu amănuntul și de distribuitori prin gestionarea complexă a diferitelor tipuri de produse. Spre deosebire de omologii lor, producătorii au sarcina nu numai de a prognoza cererea de produse finite, ci și de a asigura aprovizionarea adecvată și la timp a materiilor prime și a semifabricatelor necesare pentru producție. Fiecare categorie de produse posedă caracteristici distincte, după cum se subliniază mai jos:

Materii prime sau componente:

Acestea sunt produse care suferă transformări pe parcursul procesului de producție. În cele din urmă, ele devin produse semifinite și, în cele din urmă, articole complet asamblate. De exemplu, să luăm în considerare o telecomandă pentru un televizor. Materiile prime pentru telecomandă ar fi cauciucul necesar pentru butoane și cuprul pentru cablajul electric. În ceea ce privește televizorul, componentele sale ar cuprinde metalul pentru suport și plasticul pentru carcasă.

Produse semifinite:

În calitate de poziție intermediară în cadrul procesului de fabricație, produsele semifinite fac legătura între una sau mai multe materii prime și/sau componente și produsul finit. Pentru a ilustra în continuare, în exemplul anterior, atât telecomanda, cât și televizorul ar fi clasificate ca produse semifinite.

Produse finite:

Acestea sunt obiecte gata de livrare către clienți, care nu necesită modificări sau pregătiri suplimentare pentru comercializare. În cazul exemplului nostru, produsul finit cuprinde cutia care conține televizorul, televizorul în sine, telecomanda și cablurile necesare.

Înțelegerea nuanțelor și a distincțiilor din cadrul acestor niveluri de produse este vitală pentru a asigura un proces de fabricație eficient. Aceasta permite o planificare eficientă, o gestionare fără probleme a lanțului de aprovizionare și livrarea eficientă a produselor de înaltă calitate către clienți.

Lista de materiale – documentul care enumeră diferitele produse

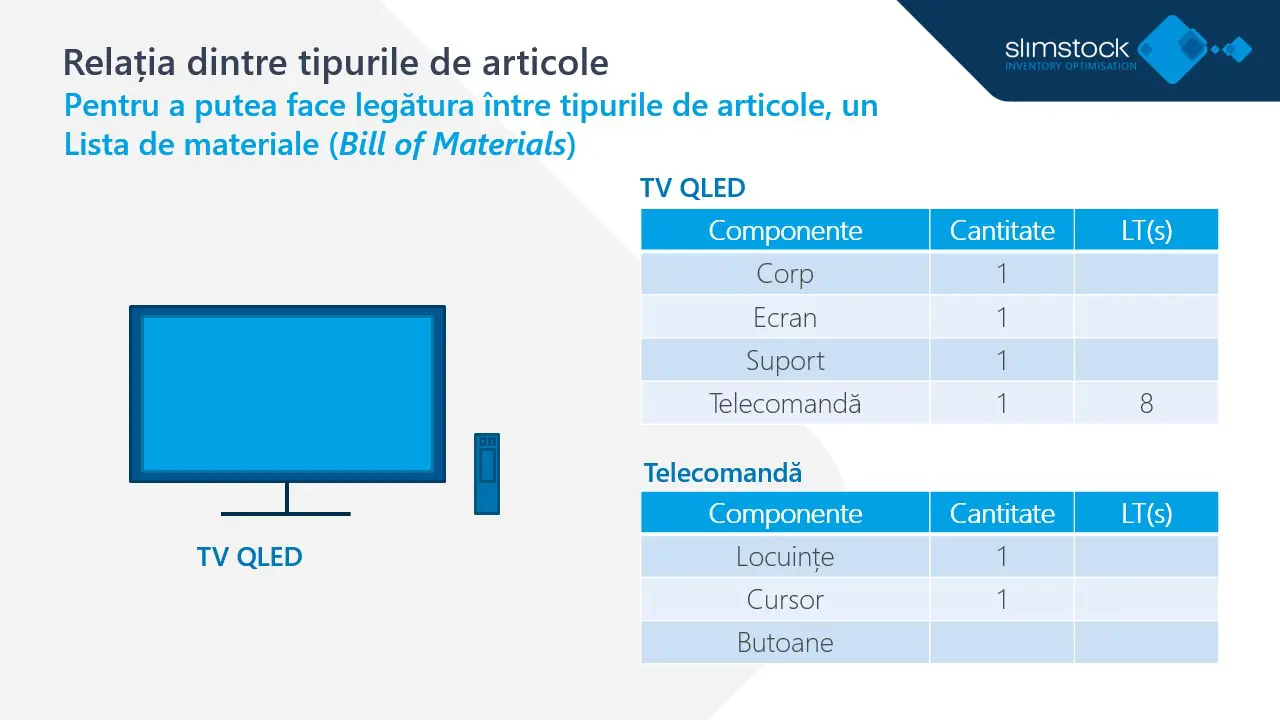

Și cum se corelează aceste tipuri de produse? Cheia se află în lista de materiale (BOM).

Lista de materiale este o listă cuprinzătoare care cuprinde toate componentele, materialele în curs de execuție sau articolele necesare pentru producția sau asamblarea unui anumit articol. Crearea unei liste de materiale exacte necesită luarea în considerare mai mulți factori cruciali:

Cantități: Determinarea cantităților necesare din fiecare materie primă, componentă și semifabricat necesare pentru fabricarea produsului finit.

Timpii de așteptare: Încorporarea timpilor de execuție sau a duratei de fabricație pentru fiecare materie primă, componentă și produs semifabricat, urmărind traseul acestora până când ajung la produsul finit final.

Validitate: Contabilizarea validității sau a datelor de expirare asociate materiilor prime, semifabricatelor și produselor finite, asigurând conformitatea cu standardele de reglementare și menținând integritatea produsului.

Cele 3 pietre de temelie ale unui proces de fabricație eficient

Pe lângă faptul că trebuie să se confrunte cu trei niveluri de produse distincte, companiile producătoare se confruntă cu procese unice ale lanțului de aprovizionare care le diferențiază de distribuitori și comercianți cu amănuntul. Pentru a atinge excelența operațională, este esențial să stăpânești bine următoarele procese cheie:

Planificarea cererii este un proces critic care implică analiza modelelor istorice ale cererii și îmbogățirea acestora cu informații relevante pentru a crea o imagine cuprinzătoare a cererii viitoare. Acest lucru permite luarea unor decizii mai bune. Acuratețea prognozei servește drept piatră de temelie pentru optimizarea fluxurilor operaționale care urmează.

În această etapă, întâlnim un element comun tuturor verigilor lanțului de aprovizionare: importanța înțelegerii nivelului cererii clienților. Cu toate acestea, este important să ne amintim că, în cadrul domeniului producției, facem diferența între două tipuri de cerere:

Cerere independentă:

Acest tip de cerere este determinat de consumul clientului final, fie că este vorba de produse finite sau de materii prime. De exemplu, un producător de pâine folosește făina pentru a produce produsul final, dar pot exista și cazuri în care producătorul vinde făina direct clienților.

Cerere dependentă:

Cererea dependentă provine din cerințele generate de cererea pentru produsul finit final. În termeni practici, odată ce am prezis cererea pentru produsul final, trebuie să traducem aceste date în cantitățile și termenele necesare de produse semifinite și materii prime. Acest lucru asigură capacitatea de a satisface eficient nevoile clienților.

Planul general de producție (MPS)

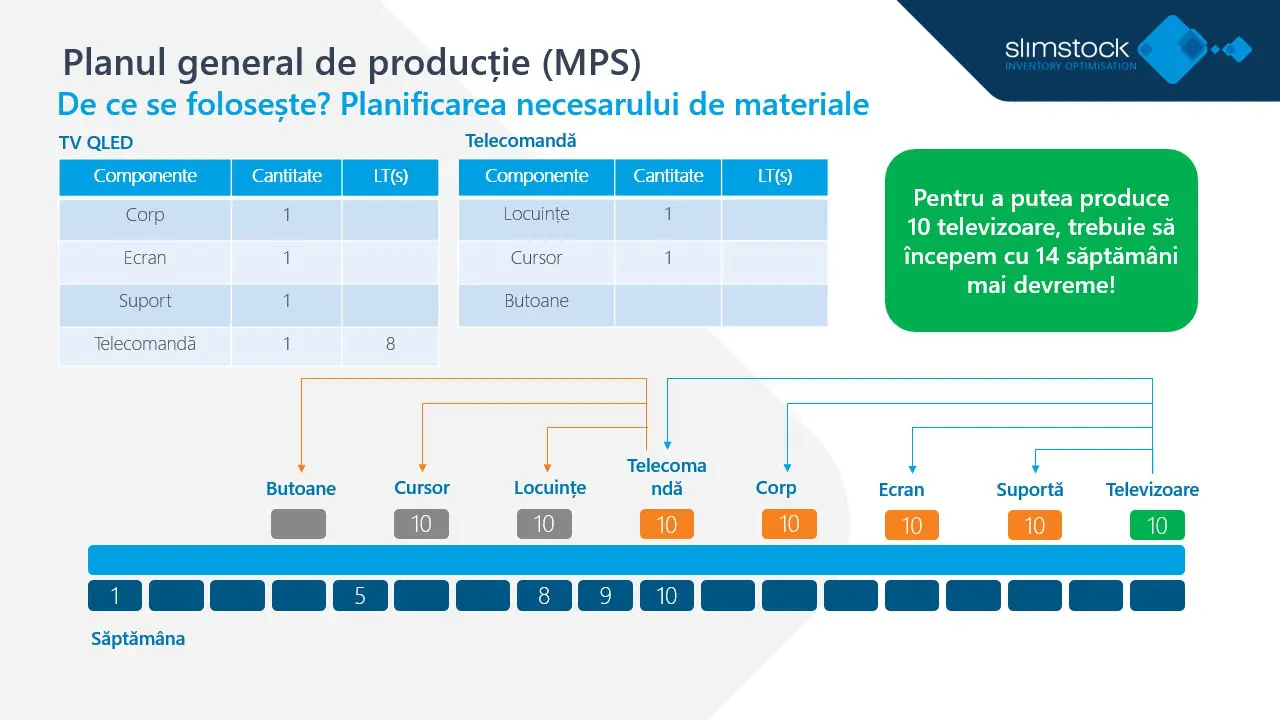

Planul general de producție (MPS) joacă un rol esențial în atingerea excelenței operaționale, facilitând planificarea capacității pe termen mediu pentru a răspunde atât cerințelor logistice (constrângeri operaționale), cât și celor financiare (constrângeri economice).

În mod obișnuit, MPS este elaborat pe un orizont de 12 luni, utilizând o granularitate săptămânală pentru a stabili o aliniere strânsă între cerințele comerciale și resursele operaționale. De exemplu, în timpul perioadelor de cerere maximă, nevoile preconizate pot depăși capacitatea de producție. Faptul de a dispune de aceste informații în avans le permite producătorilor să exploreze soluții de remediere, cum ar fi ajustarea proactivă a programelor de producție, dacă este fezabil.

Luați în considerare un exemplu practic: Printr-o previziune precisă, stabilim că vor fi necesare 10 televizoare în săptămâna 18. Folosindu-ne de aceste date și făcând referire la lista de materiale descrisă în imaginea alăturată, putem discerne termenele și cantitățile de componente necesare pentru fabricarea produsului final.

Să începem cu prognoza cererii pentru produsul finit. În acest caz, datorită previziunilor noastre precise, știm că cererea de televizoare în săptămâna 18 va fi de 10 unități. Pe baza acestor date și a listelor de materiale pe care le puteți vedea în imaginea de mai jos, putem anticipa timpii și cantitățile necesare pentru a produce articolul final.

În acest fel, știm că vor fi necesare 10 suporturi în săptămâna 16, 10 corpuri în săptămâna 12 și 20 de butoane în săptămâna 4, ceea ce ne permite să potrivim cererea clienților cu nevoile operaționale, de capacitate și de aprovizionare.

Prin urmare, vom constata că vor fi necesare 10 cochilii în săptămâna 16, 10 corpuri în săptămâna 12 și 20 de nasturi în săptămâna 4. Acest nivel de cunoaștere ne permite să aliniem cererea clienților cu capacitățile operaționale, asigurându-ne că sunt îndeplinite cerințele adecvate de capacitate și aprovizionare.

Pentru a asigura coerența și eficiența, este extrem de important să se atingă un nivel ridicat de precizie în ceea ce privește prognoza cererii. Acest imperativ determină departamentul de operațiuni să stabilească ceea ce se numește “perioade înghețate”. Perioadele înghețate, în acest context, denotă intervale de timp specifice în care departamentului comercial îi este interzis să introducă noi promoții sau evenimente: acțiuni care ar putea pune o presiune suplimentară pe o linie de producție deja tensionată.

Este esențial să se înțeleagă aceste perioade înghețate în contextul mai larg al unui plan anual. Aceste perioade nu înseamnă anularea totală a promoțiilor sau a evenimentelor, ci mai degrabă o ușoară ajustare a programării acestora. Prin urmare, promoțiile sau evenimentele pot fi decalate cu câteva săptămâni pentru a se alinia la strategia operațională globală.

Planificarea materialelor (MRP)

Odată ce MPS a fost elaborat, următorul pas este crearea MRP. Prin MRP înțelegem planificarea și controlul stocurilor de materiale ale unei companii care depind de cerere pentru producția de articole finite. Prin urmare, această “listă de materiale” trebuie să ne permită să identificăm componentele și semifabricatele de care avem nevoie, atât în timp, cât și în cantitate.

În acest caz, putem distinge 3 tipuri diferite de MRP:

MRP 1 sau un sistem de control al inventarului

Acest MRP nu ia în considerare capacitatea de producție, de unde și denumirea de MRP infinit. Acest tip de MRP se bazează pe transpunerea cererii dependente prin crearea de comenzi de producție pentru materii prime și produse semifinite.

Acesta ia în considerare atât cerințele de cantitate, cât și cele de timp, dar nu face o corelare între aceste date și capacitatea de producție. Pentru multe companii, acest nivel de MRP este suficient, deoarece provocarea cu care se confruntă majoritatea organizațiilor nu este legată de capacitatea de producție. În schimb, problema lor constă în faptul că nu dispun de un proces robust de planificare a cererii, ceea ce duce la producerea de articole greșite în loturi de dimensiuni greșite.

MRP 2 sau un sistem de control al producției

Deși similar în principiu cu MRP1, MRP2 sau sistemele de control al producției iau în considerare capacitățile de producție.

MRP 3 sau un sistem de planificare a resurselor

MRP 3 este cel mai complet sistem, deoarece ia în considerare capacitățile de producție operaționale și resursele de personal necesare pentru a realiza procesul de fabricație. Prin urmare, controlul asupra procesului de producție este complet.

Ce MRP este cel mai bun pentru compania mea?

Aceasta este o întrebare frecventă pentru multe companii. În acest moment, merită să luați în considerare capacitatea de producție a companiei dvs. și complexitatea procesului de fabricație.

În ceea ce privește capacitatea de producție, așa cum am menționat mai devreme, unele companii cred că nu au suficientă, când problema lor este o consecință directă a unor planuri de cerere de slabă calitate și a ineficienței proceselor de producție.

De asemenea, în ceea ce privește complexitatea producției, este posibil ca o întreprindere cu procese de producție relativ simple să nu beneficieze prea mult de implementarea MRP 3.

Optimizarea sortimentului

Gestionarea eficientă a sortimentelor este la fel de importantă în producție ca și în mediile de distribuție și de vânzare cu amănuntul și distribuție.

Acum întrebarea este: “Ce este special în managementul sortimentului în producție?”. În esență, provocarea aici este că nu gestionăm doar produsele finite, ci și produsele semifinite și materiile prime necesare pentru producție.

Așadar, ce produse ar trebui să aveți în stoc? Pe de o parte, trebuie să avem articole care să ne permită să fim suficient de agili pentru a face față evenimentelor neprevăzute, dar, în același timp, trebuie să ținem cont de faptul că investiția în stoc implică un cost de oportunitate și un risc de obsolescență. Obiectivul este de a găsi sortimentul optim care să ne permită să facem față fluctuațiilor pieței, dar fără a cădea în exces.

Așadar, ce aspecte ar trebui să luați în considerare?

Urmărirea îndeaproape a volatilității cererii

Trebuie să se acorde atenție acelor referințe care pot avea un vârf brusc al cererii, din cauza sezonalității sau a unui eveniment neprevăzut, iar apoi să înceteze rapid să mai aibă o piață.

O altă problemă potențială este aceea că, dacă am fost primii care au introdus un produs pe piață și acesta a fost foarte bine primit, este foarte probabil că vor apărea rapid concurenți care vor oferi un produs similar cu oferte de preț agresive pentru a ne fura clienții.

Optimizarea situației punctului de decuplare

Locul în care se stabilește punctul de decuplare este de o importanță vitală. Stabilirea corectă a acestui punct va influența în mod direct gradul de succes în gestionarea sortimentului și tot ceea ce decurge din aceasta: nivelul de servicii, satisfacția clienților și cifra de afaceri a companiei.

În acest sens, cu cât punctul de decuplare este mai îndepărtat de clientul final, cu atât mai multă flexibilitate ar trebui să avem pentru a evita obsolescența. Acest lucru se datorează faptului că materiile prime și semifabricatele sunt adesea folosite în comun pentru a produce diferite produse finale. Un produs finit, pe de altă parte, nu mai poate fi modificat.

Stabilirea unui indice de stocare

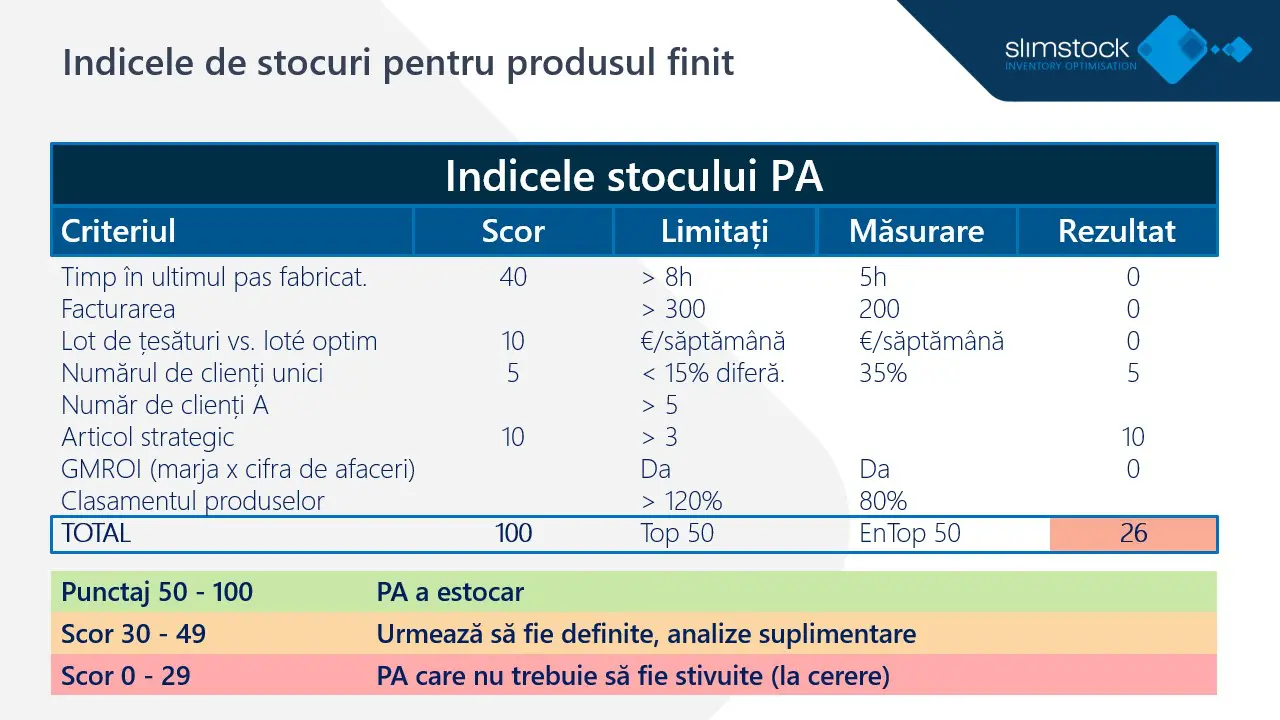

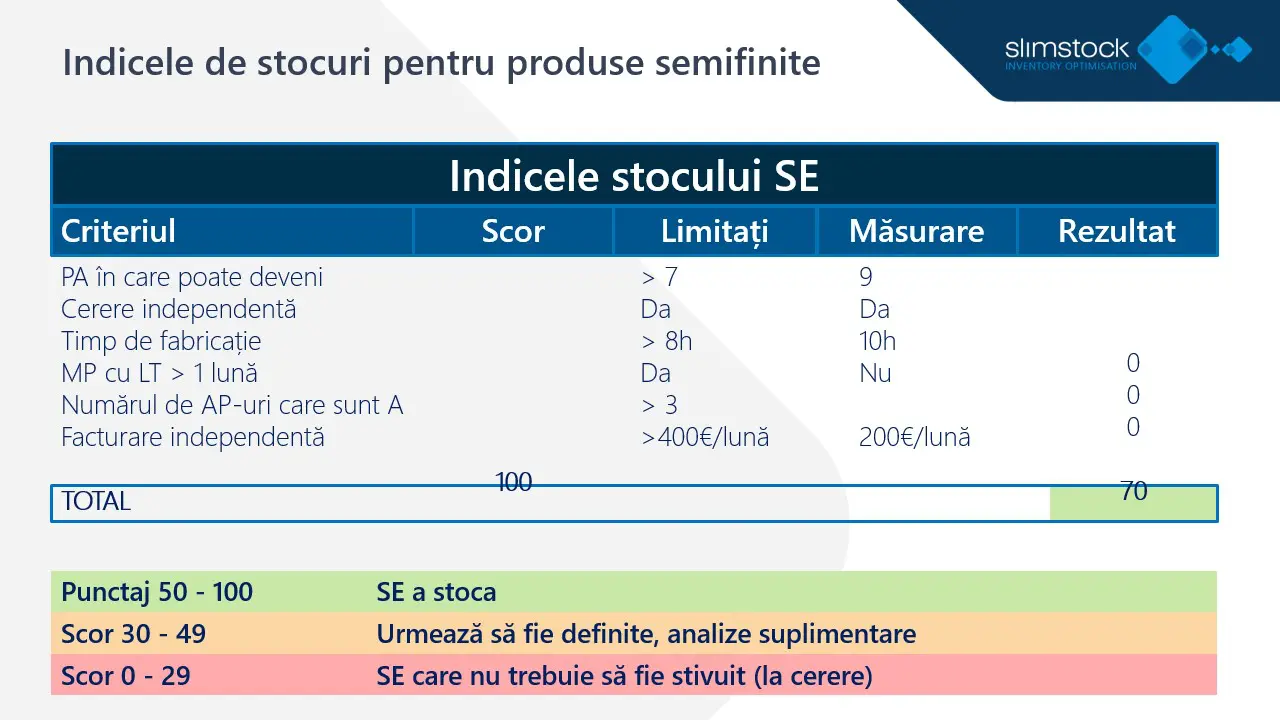

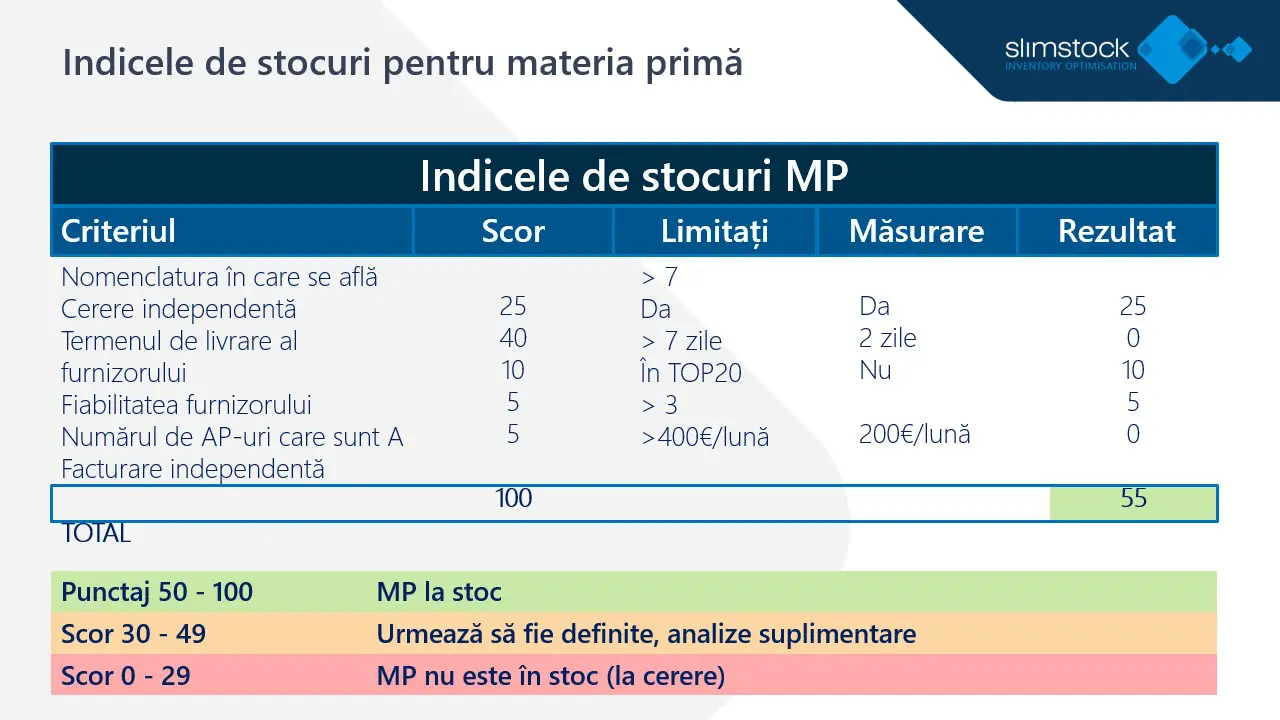

Pentru a decide dacă să încorporăm sau să menținem un produs în inventarul nostru, putem folosi așa-numitul indice de stocare. Acest indice ne permite să atribuim o evaluare fiecărui produs pe baza unor criterii diferite și, în funcție de rezultat, decidem dacă articolul trebuie să fie stocat sau nu.

În cazul întreprinderilor de producție, vom avea nevoie de 3 indici de stocare; unul pentru fiecare tip de produs. Să analizăm fiecare dintre ele mai în detaliu.

Indicele de stocuri pentru produsul finit

Pentru acest tip de produs, vom măsura timpul necesar pentru a realiza conversia finală, cifra de afaceri pe care o aduce, dacă există clienți unici și dacă cei mai importanți clienți consumă acest produs. Pe baza acestei analize, vom decide dacă articolul va fi gestionat față de “stoc” sau “la comandă”.