Definition und Schnittstellen

Was ist ein Bestand und wie setzt er sich zusammen?

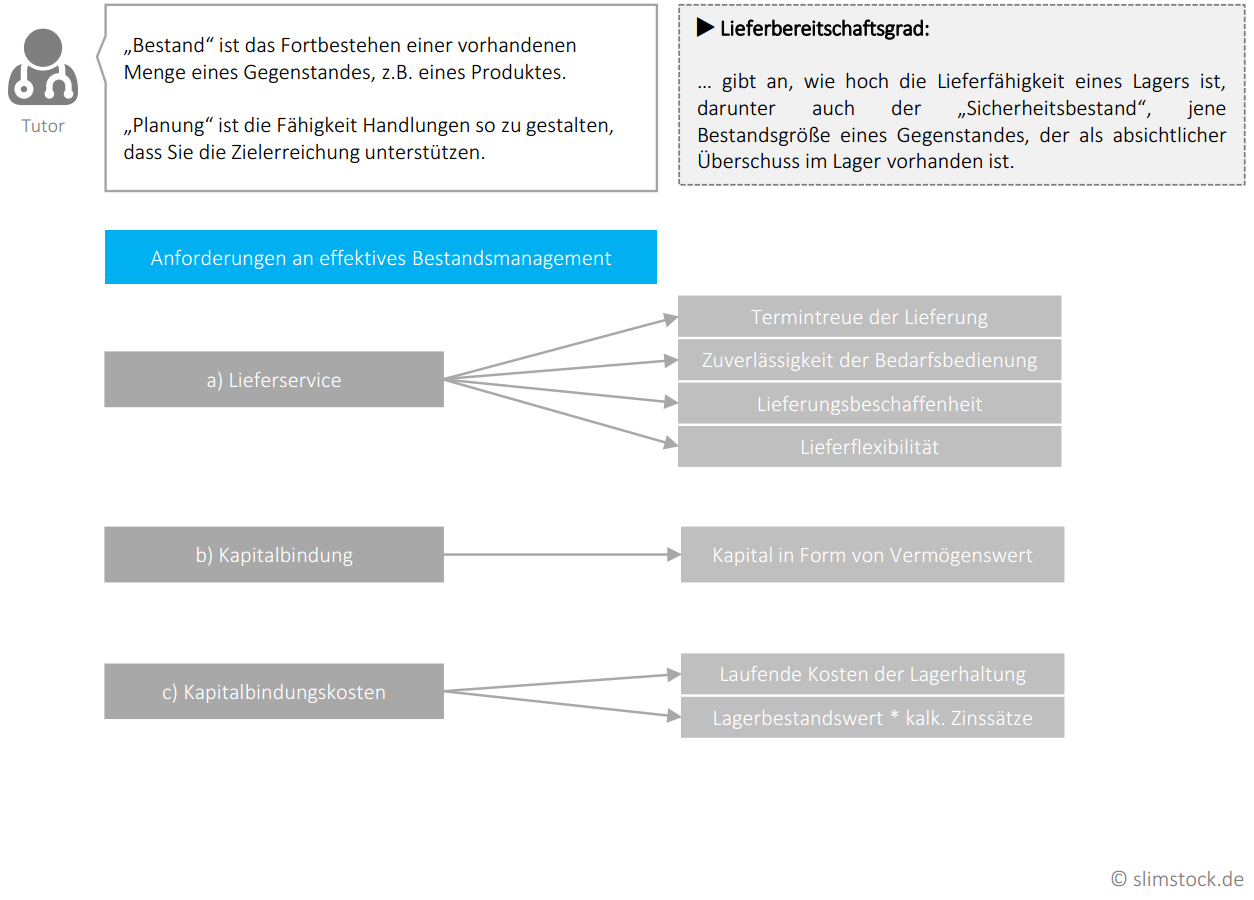

Wörtlich meint Bestand die vorhandene Menge eines Gegenstandes oder das Fortbestehen von etwas. Im wirtschaftlichen Kontext ist damit eine wichtige Größe der betrieblichen Lagerhaltung gemeint. Der Bestand beziffert die vorhandene Menge eines Produktes, die in einem Unternehmen zu einem spezifischen Zeitpunkt real verfügbar oder buchhalterisch erfassbar ist.

Was versteht man unter Planung?

Planung bezeichnet die kognitive Fähigkeit, die eigenen Handlungen bewusst so zu gestalten, dass sie das Erreichen eines gewählten Zieles wahrscheinlich machen. Der Entscheidungsprozess, der zur Wahl bestimmter Handlungen führt, baut dabei auf eine vorangehende Phase der Informationsbeschaffung auf. Die Intention jeder Planung ist es, einen effektiven Umgang mit sämtlichen Ressourcen zu gewährleisten.

Was ist der oft erwähnte Lieferbereitschaftsgrad (Servicegrad)?

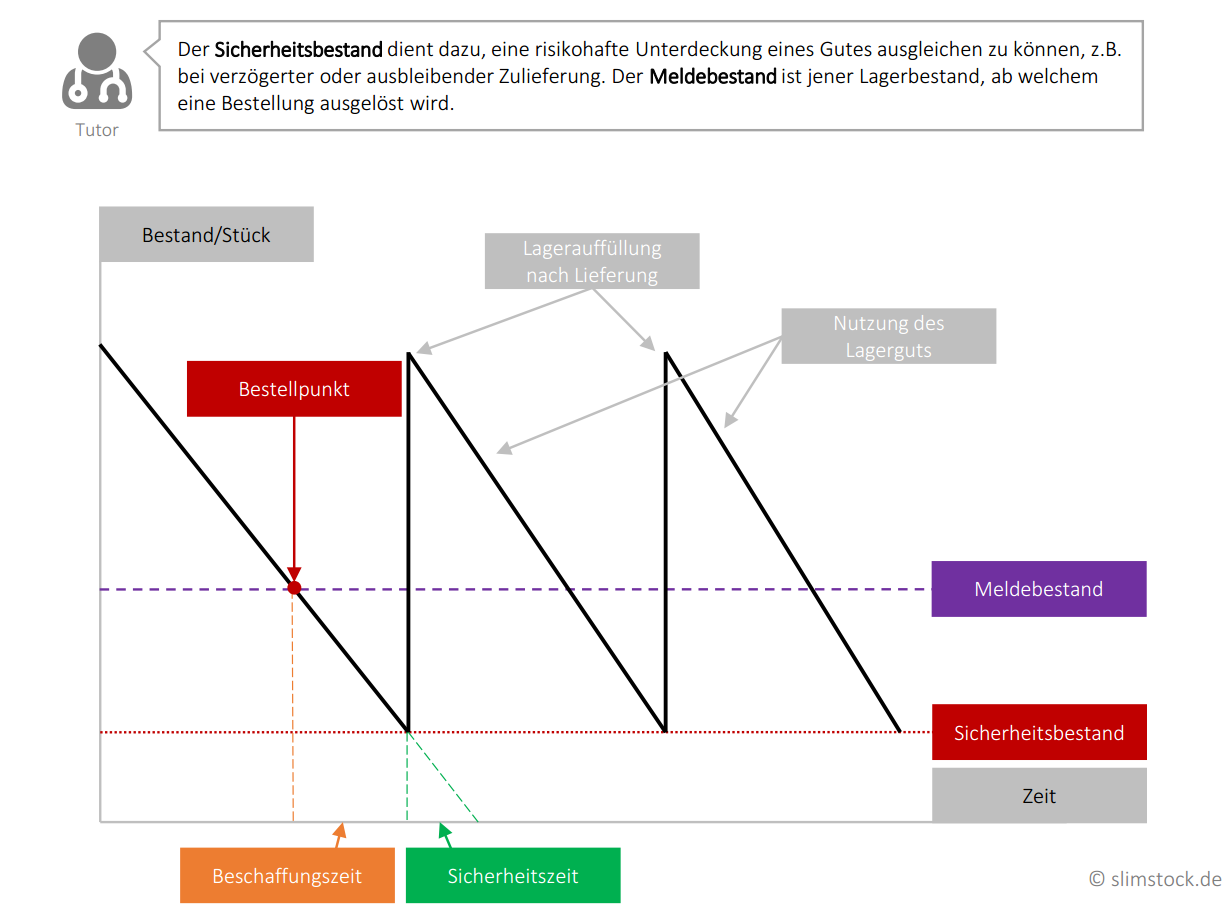

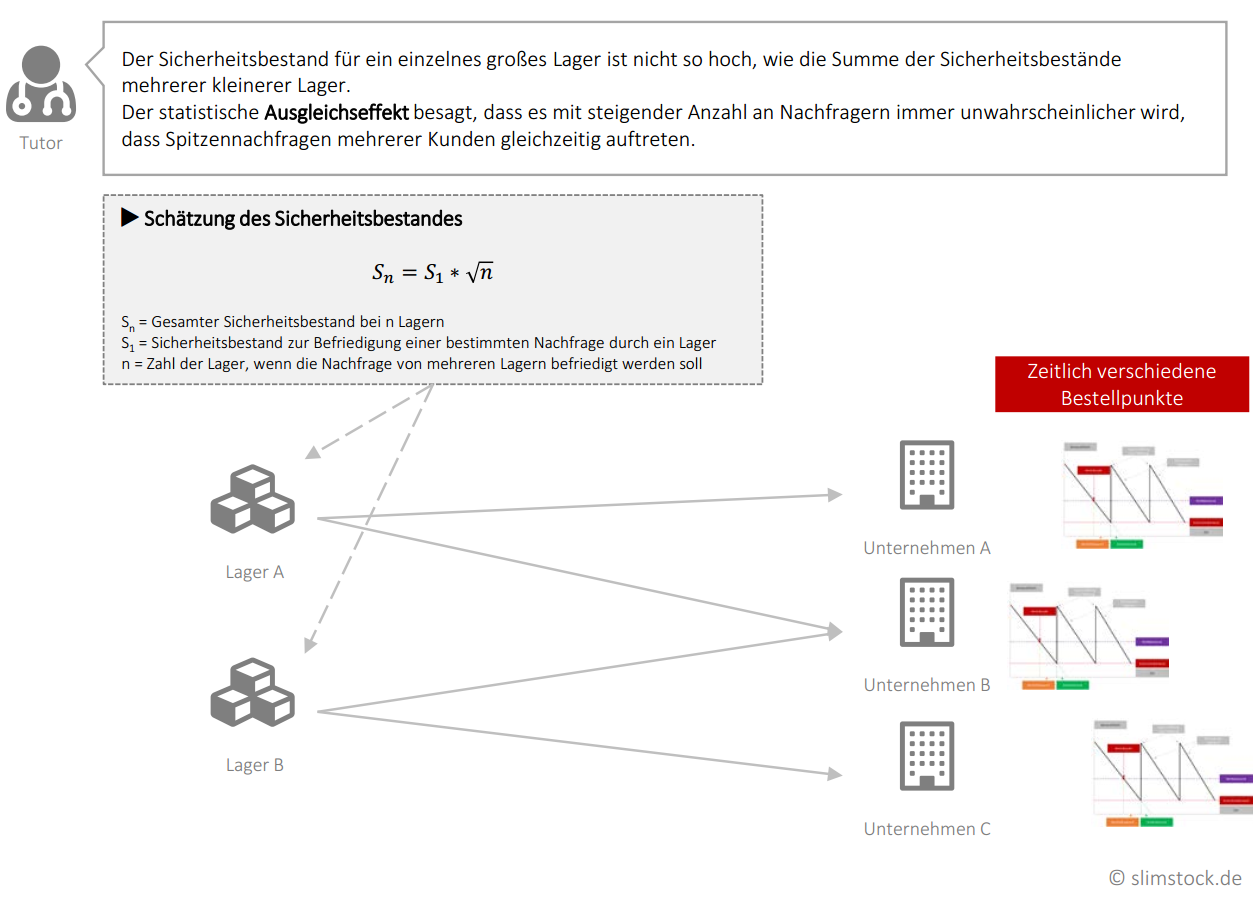

Der Lieferbereitschafts- oder Servicegrad gibt an, wie hoch die Lieferfähigkeit eines Lagers ist. Er bestimmt auch die Höhe des Sicherheitsbestandes. Der Sicherheitsbestand stellt einen absichtlich erzeugten „Überschuss“ im Lager dar, der dazu da ist, Unsicherheiten bei der Prognose der Bedarfsmenge auszugleichen. Liegt der Lieferbereitschaftsgrad bei unter 100%, ist das Lager nicht definitiv sofort lieferungsfähig. Auf der anderen Seite bedeutet eine Steigerung des Lieferbereitschaftsgrades eine Erhöhung der Lagerkosten. Da diese Kosten bei einem Lieferbereitschaftsgrad von 100% unverhältnismäßig hoch sind, begnügen sich viele Unternehmen mit einem Lieferbereitschaftsgrad zwischen 90 und 98%.

Schnittstellen, die die Bestandsplanung beeinflussen

Ist ein Arbeitsvorgang zu komplex, um von einer organisatorischen Einheit (bspw. einer Person oder Abteilung) allein erledigt zu werden, wird er in Teilaufgaben zerlegt und diese an verschiedene Einheiten delegiert. Durch derartige Funktionsteilungen entstehen Schnittstellen zwischen den beteiligten Einheiten. Bei der Übergabe von Material oder Informationen an einer Schnittstelle kann es zu einer Vielzahl von möglichen Problemen kommen. Unklare Verantwortlichkeiten, Abteilungsegoismen, Kommunikationsprobleme, inkompatible Datenverarbeitungsysteme der verschiedenen Abteilungen und Doppelarbeit sind unter anderem zu nennen. Entscheidungen müssen in der Hierarchie nach oben gereicht, in andere Abteilungen verlagert und dann wieder nach unten gegeben werden. Es ist klar, dass das viel Zeit kostet. Schnittstellen sollten deshalb nach Möglichkeit auf das notwendige Minimum reduziert oder in Nahtstellen umgewandelt werden. Damit ist gemeint, dass die entsprechenden Vorgänge engmaschig bearbeitet werden, indem eine bewusste und geplante Übersetzung des Materials und Informationen von Einheit zu Einheit stattfinden. Das kann erreicht werden, indem die Aufbauorganisation so verändert wird, dass sie sich verstärkt an den Geschäftsprozessen orientiert oder indem die einzelnen Abläufe selbst optimiert werden. Die Logistik ist die Abteilung, die diese Prozesse koordiniert.